我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

聚甲基丙烯酸甲酯(PMMA)

在塑料加工中它俗稱有機玻璃,是光學性能最好的塑料。PMMA力學和電學性能一般,熱膨脹系數是無機玻璃的8-10倍,長期使用溫度僅為80度,吸濕性偏高,水中浸泡24h后吸水率達到0.1%-0.4%。PMMA能注塑、擠出和熱成型透明制品也可以澆鑄成型,將液體的PMMA單體和催化劑一起注入模具中,在適當溫度下保溫并緩慢冷卻。

聚苯乙烯(PS)

與PMMA和PC一起稱為三大透明塑料。它的光學性能比PMMA差,但吸濕率低,飽和吸水率仞為0.03%-0.05%。注塑加工廠家模塑成型光學制品時需注意,PS制品的雙折射率大,易應力發白和開裂。制品抗沖性能差,低溫脆性明顯。而且PS制品的耐候性差,長期存放和受陽光照射會發黃變濁。

聚碳酸脂(PC)

是綜合性能優良的透明工程塑料,PC光學性能僅低于PMMA。但而熱耐寒,在-135-120度范圍內能保持力學性能穩定。PC制品的硬度低,耐磨性差,雙折射率高,PC溶體的黏度高,成型時對水敏感,成型后殘余應力高。注射、擠出和吹塑高質量的PC透明制品有較高的工藝要求。

苯乙烯丙烯腈常縮寫成AS與SAN

含有質量分數20%-30%的丙烯腈單體,其余為苯乙烯單體與之共聚。AS的透光率與PS相當,但折射率稍低,AS材料最高連續使用溫度比PS高10度,力學性能、耐候性和耐應力開裂也得到改善;剛性較高,抗劃痕性較好,制品的尺寸穩定;同時又有PS的較好模塑流動性,但仍未明顯改善老化發黃的傾向。

苯乙烯-甲基丙烯酸甲酯共聚物(MS)

由70%苯乙烯與30%甲基丙烯酸甲酯共聚物而成,共聚物的透光率優于PS,又保持PS的良好流動性。它改善了PMMA的耐候性、耐油性和耐磨性。

聚4-甲基-1-戊烯,簡稱TPX,商品名為TPX

它是結晶型的透明塑料,透光率為90%,PMP的密度僅為0.83g/cm3,最低的折射率1.465,紫外線透過率僅次于無機玻璃,其熔體黏度低,能注射、擠出和吹塑各種制品,PMP的耐藥性好,又有較好的耐熱性。因此,PMP大多應用于醫療器械,也用于家用電器、照明用具、食品容器和薄膜。

透明聚酰胺

是一種無定型的聚合物。透光率可達90%,吸水率較高為0.41%,但低于大多數聚酰胺品種。它兼有普通聚酰胺的良好力學性能,且抗刻痕和耐應力開裂優于PMMA和PC

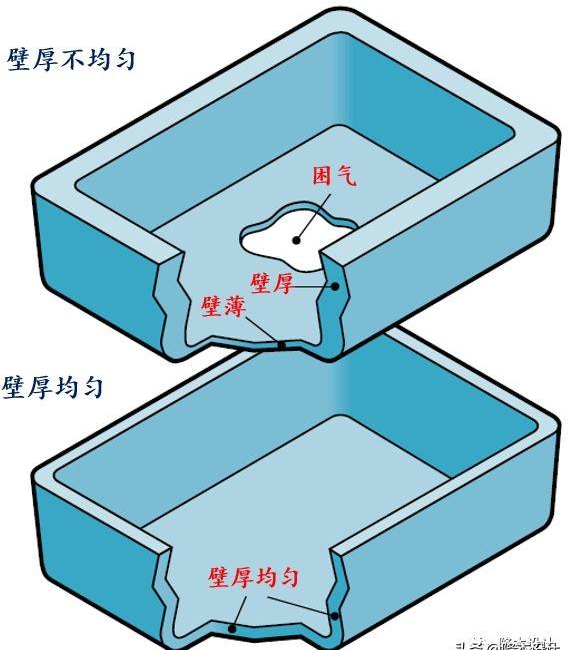

壁厚均勻是塑膠件設計的一個非常基本的原則。據我觀察,大多數的工程師都知道這個原則,但是很多都認為這個不重要、選擇任性設計而不遵守。 當注塑產品第一次試摸發現各種質量問題,例如縮水、變形翹曲、內應力和困氣等時,首先想到的是通過調整注塑工藝參數來解決,當多次調整問題

塑料制品廠在注塑產品出現尺寸差異的缺陷及解決方案分析,注塑塑料件缺陷的特征注塑過程中重量尺寸的變化超過了塑料模具、注塑機、塑料組合的生產能力。可能出現問題的原因缺陷:輸入射料缸內的塑料不均。射料缸溫度或波動的范圍太大。注塑機容量太小。注塑壓力不穩定。.螺桿復位不穩定。運

①塑料制品投影面積超過注射機所允許的最大制品面積;②模具安裝不正確或單向受力;③注塑機模板不平行或拉桿變形不均;④模具平行度不良或模邊有阻礙;⑤塑料模具分型面密合不良,型腔和型芯偏移或滑動零件的間隙過大;⑥塑料流動性太大,且加料量太大;⑦型腔料溫高,模溫過高;⑧注塑加工廠家在塑料注射壓力過大,注射速度過快;

加工收縮痕 塑料加工收縮問題是塑料加工中最常見的問題之一,對表面質量要求高的塑料制品,收縮更是棘手的問題。因此隨著塑料加工工藝的不斷完善,以最大限度地減少塑料加工收縮問題,提高產品質量勢在必行在塑料加工注塑塑料部件較厚位置,如筋肋或突起處形成的收縮要比鄰近位置更嚴重,這是由于較厚區

模具的組成 : 注塑模具由動模和定模兩部分組成,動模安裝在注射成型機的移動模板上,定模安裝在注射成型機的固定模板上。在注射成型時動模與定模閉合構成澆注系統和型腔,開模時動模和定模分離以便取出塑料制品。 根據模具中各個部件所起的作用,一般可將注塑模細分為以下幾個基本組成部分。一、